Mekanisk indsprøjtning er ofte noget der får de fleste “gør det selv mekanikere” til at ryste i deres overalls. Specielt de første mainstream generationer af indsprøjtningssystemer var frygtet pga. af deres kompleksitet og uoverskuelighed.

Her var BOSCH jetronic bestemt ingen undtagelse!

Men…

I virkeligheden er det som med alle andre benzin indsprøjtningssystemer “bare” en hane der justerer justere hvor meget bezin motoren får tilført.

En Forbrændingsmotor kan betragtes som en luftpumpe. Der kommer frisk luft ind i den ene ende, luften blandes med brændbart materiale, blandingen komprimeres og antændes. Den antændte blanding udvider sig og presser stemplet i bund og derefter skubbes den brugte gas ud igen.

De fire takter, lidt billedligt talt:

• Suck

• Squeeze

• Bang

• Blow

(Den anvendte .gif er taget fra wikipedia så indeholder ingen ophavsret)

For at det brændbare materiale kan blandes med luften kræver det, at brændstoffet bliver doseret meget præcist og opdelt i, så små dråber at det hurtigt kan antændes så det kan nå, at brænde færdigt inden stemplet atter er på vej op igen.

I en karburator sker tilførslen af den brændbare væske ved, at en venturi suger benzinen ud gennem dysen pga. det lavere tryk der opstår i venturien. Pga det lave tryk forstøves benzinen så det kan antændes.

Mængden af luft der lukkes ind i motoren bliver bestemt af gasspjældet, der er direkte forbundet med speederpedalen i bilen. Luftstrømmen dosere mængden af benzin i forhold til luft, på den måde bliver blandingen konstant(næsten).

Er det ikke en fantastisk insisterende tone speakeren har i den video? Det er så fedt, bare jeg kunne gå rundt og tale sådan hjemme, men så attraktivt er single livet trods alt ikke 😉

I BOSCH’s Continuous Injection System(CIS) kaldet Jetronic, er formålet præcis det samme som karburatoren. Den doserer og forstøver benzinen. I jetronic sker det dog blot ved at luft trækkes igennem en fuel-distributor, når gasspjældet åbnes.

Her er det igen airflow der bestemmer hvor meget benzin der tilføres, dog sker det bare ved en simpel plade der er i vejen for luftstrømmen. Når luftstrømmen øges trækkes spjældet mod åben. Spjældet i fuel-distributoren åbner for benzinen og leder benzinen ud til dyserne der er placeret ved, hver skyllekanal i motoren.

Continuous Injection System, betyder at ligesom i en karburator giver jetronic indsprøjtningssystemet konstant benzin. Så selv om indsugningsventilerne er lukkede uafhængigt af stemplets position, pøser systemet kontinuerligt fuel ind i motoren.

Dette er selvsagt ueffiktivt men heldigvis er et af biprodukterne en dejlig pop-bang effekt, når det uafbrændte benzin bliver ledt ud i den brændvarme udstødning hvor det antændes.

Ren Bjergkøbing Grandprix effekt med de lyde 😀

Dette er grund nr. 1 til at jeg beholder CIS i mit Porsche Projekt på trods af, at et moderne Elektrisk benzin indsprøjtning ville være langt mere effektivt. Så ville jeg aldrig give afkald på den charme der er i at have en motor der spytter og sprutter og lyder som en gammel racerbil.

Elsker at det giver motoren noget karakter at den ikke lyder “almendelig”.

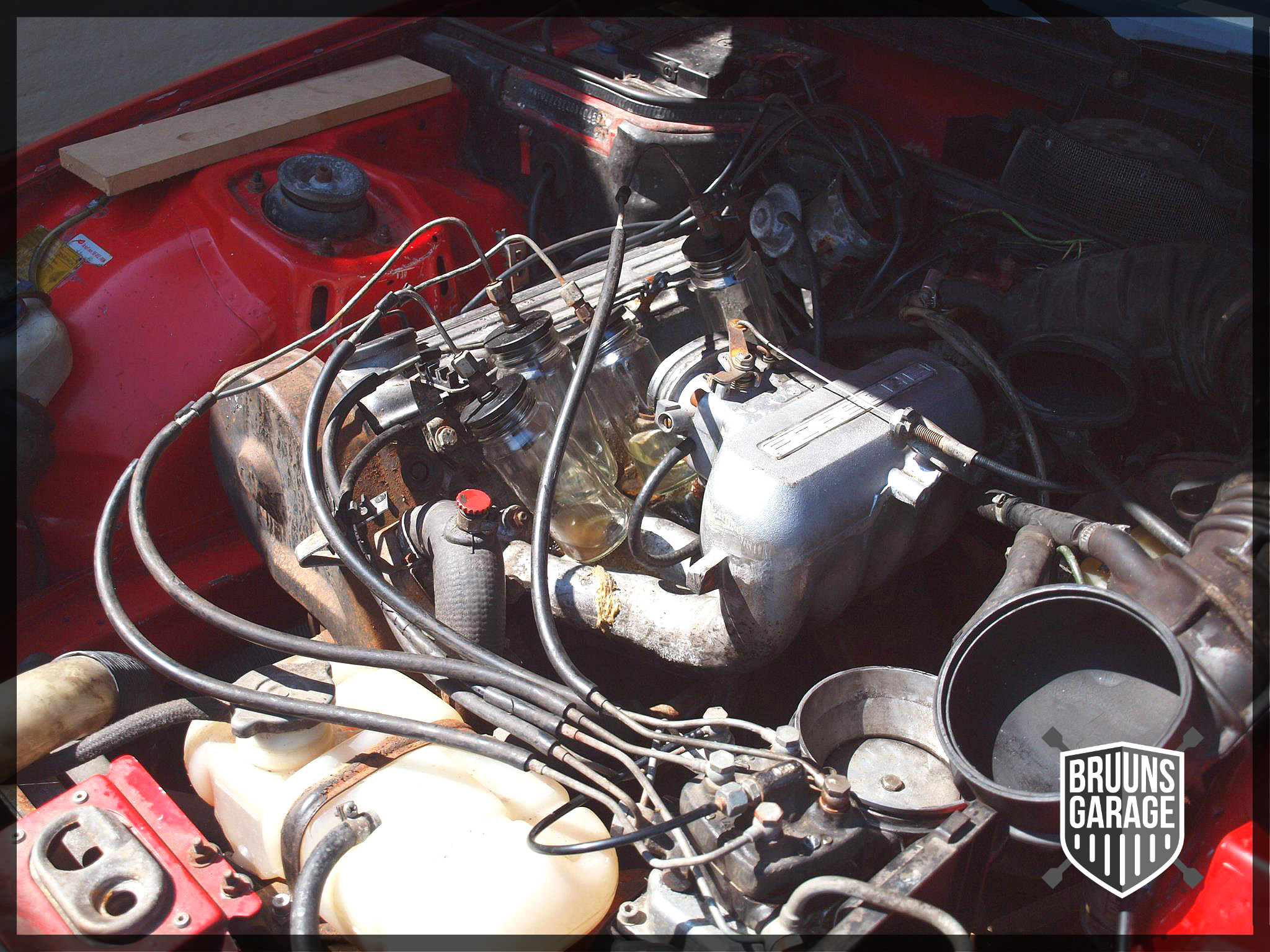

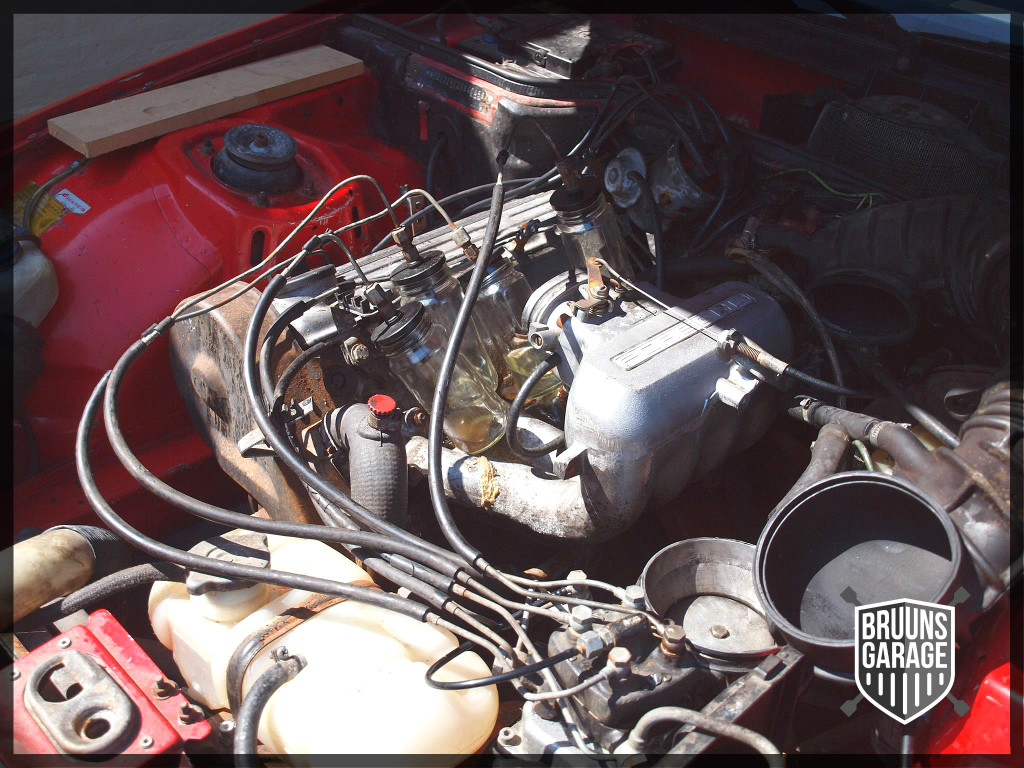

I min røde Porsche med pølsevognstag(læs her hvordan jeg fik fingrene i den) var der sket det, at efter lang tids stilstand var dyserne stoppet til med gammel klistret benzin og det var hele fuel distributeren også. Så….

Efter at have renset og testet dyserne med min hjemmelavede dysetester(læs med her hvis du gik glip af hvordan den blev lavet), måtte jeg konstatere(havde forudset, at det nok ville ende sådan), at det ikke helt var til strækkeligt for at få ild i maskinen.

Jeg blev nødt til at skylle hele systemet igennem med frisk fuel og sikre at de fire dyser fik nøjagtig(næsten) ens mængde brændstof til, at skyde den lille røde bil igang.

PERFEKT en undskyldning for at lave et lille projekt igen…. LUV IT!

Jeg havde brug for et simpelt jetronic test system, der kunne anvendes i bilen uden, at skulle adskille alt for meget.

Så… Da jeg allerede var igang med at få ild i bæstet skulle testeren laves hurtigt..

Maks en aften i værkstedet og måtte kun bestå af materialer jeg allerede havde tilgængeligt!

Ja i kan næsten selv regne ud fra billedet hvor arbejdet startede…

Fire glas oliven fra køkkenskuffen blev tømt. Havde jeg haft bedre tid til, at finde de rette materialer havde jeg aldrig valgt, at bruge glas til, at fremstille et værktøj. At fremstille værktøj af glas er både farligt og dumt!

Men, nu var jeg igang og der skulle ske noget 😀

Og nu mine herre og damer…

Jeg præsenterer

Mit uforbeholdne(tæt opfulgt af kryptonit og bismuth) ynglings materiale… POM!

PolyOxyMethylen

Prøv lige at sig det højt og hør hvor sexet det lyder… Det kan også hedde Delrin, det kommer vidst lidt an på hvor man køber det fra.

Vi snakker om et materiale der har styrke og hårdhed der kun overgåes af meget få andre plast materialer….

Men nu kommer det bedste…

DET ER GENIALT AT DREJE, BORE og FRÆSE I ! – Det er faktisk udviklet til det !

Plus så er det en plastik der er modstandsdygtig over for brændstof. Så materialet kan sagtens bruges til en jetronic tester.

Det kan saves over med en fukssvans, drejes i min lille bænk med stor spåntagning, på den måde kan emnet bearbejdes ultra hurtigt og med ingen slid på platter og bor.

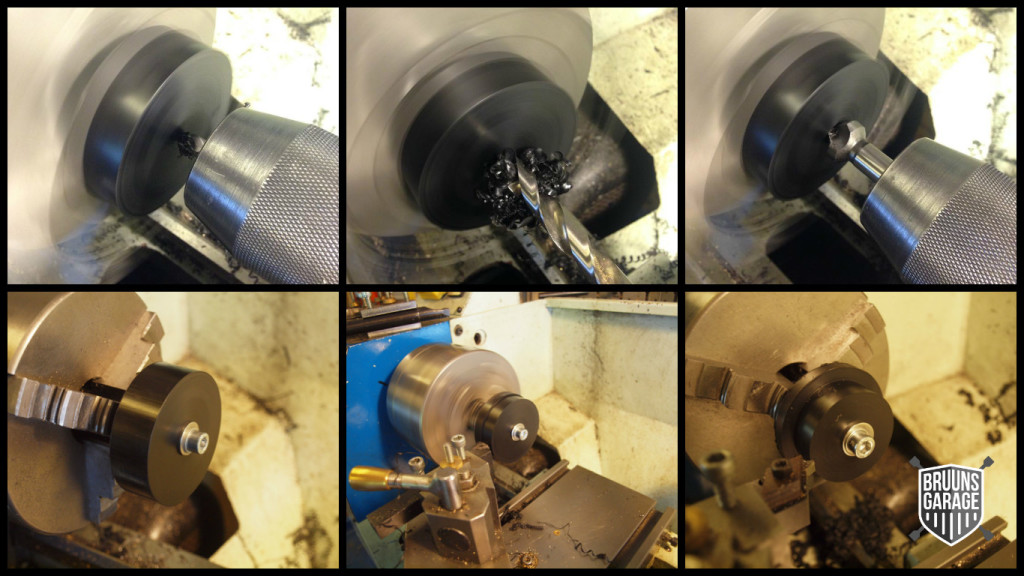

Så jeg tog et stykke Ø80 sort POM jeg havde liggende og skar fire mindre skiver ud med en sløv fuksvans.

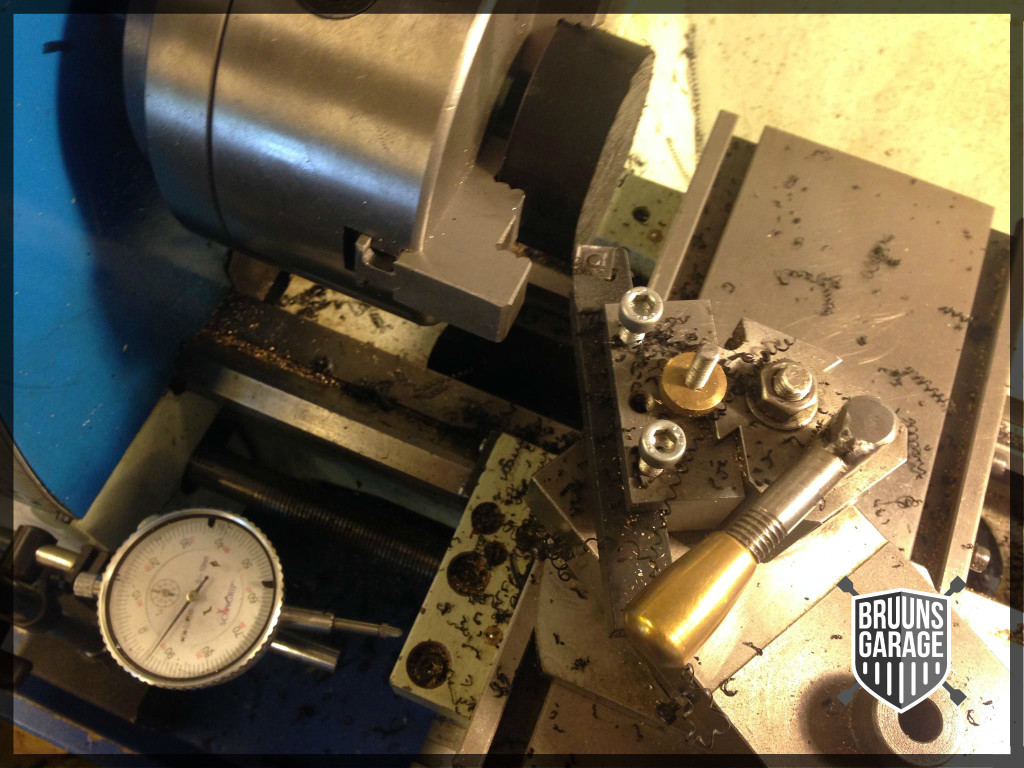

Derefter blev de fire emner plandrejet på den ene side. De fik hurtig en tur med stor dybde (2-3mm) for at fjerne save-mærkerne.

Derefter drejede jeg et emne ned til den ønskede tykkelse og satte et måle ur på vangen og nulstillede det. På den måde kunne jeg nemt kopiere tykkelsen over på de tre andre stykker.

Nøjagtigheden i dette projekt var ikke kritisk så kørte bare på og holdt mig kun nogenlunde til måleuret. Husk at projektet skulle være klar på en aftens arbejde i værkstedet.

Det er virkelig ikke den måde jeg plejer at arbejde på. Jeg er af den holdning, at man ALTID bør tage, hver arbejdsgang alvorligt for på den måde, at øve sig på ikke-kritiske steder. Så at sikrer man en høj kvalitet og rutine når det virkelig gælder.

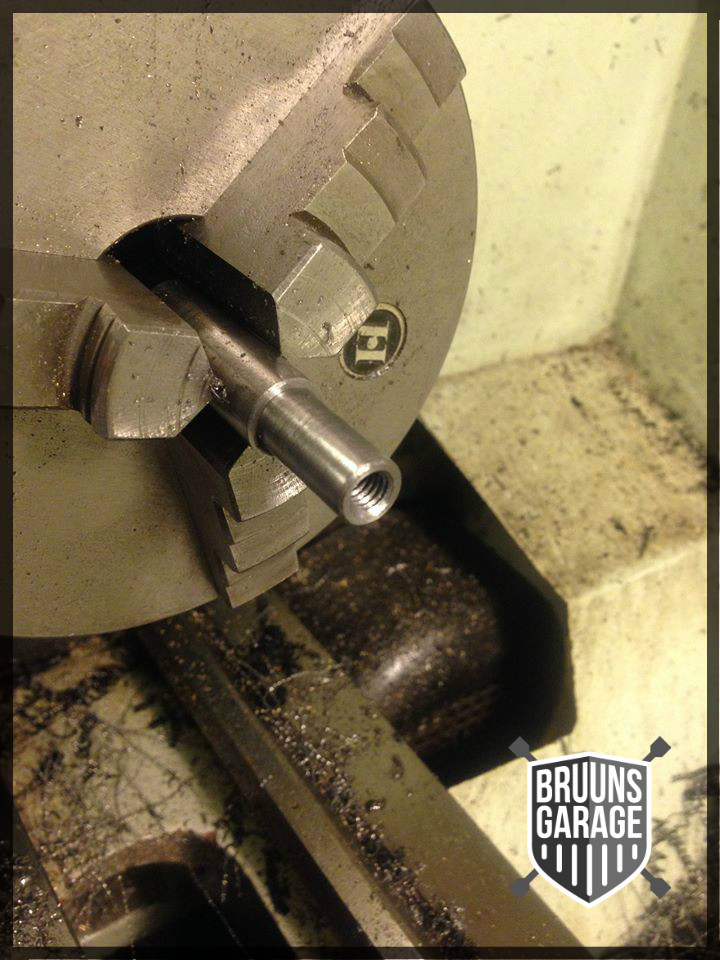

For at kunne dreje emnet ned til den rigtige diameter uden, at rammer klørene i drejebænken, har jeg for længe siden fremstillet en mandrel. Den er bare et simpelt stykker stål der er drejet ned så emner passer på og kan fastspændes.

Jeg gemmer altid den slags fastspændings emner, da det arbejde der ligger i, at lave dem hurtigt er sparet i det næste projekt.

Hurtig process… Bor et hul, sæt emnet på madrellen(aner ikke hvad det hedder på dansk) – drej emnet ned til ønsket diameter. Bemærk at der er drejet en krave på emnet så det vil passe på glassene som et låg.

Til sidst(det fik jeg desværre ikke taget et billede) drejede jeg en rille med et gevindstål. Har kunne en stor o-ring passe i så låget kan klemme sig fast i glasset, og lukke af så der ikke kommer forstøvet benzin ud i det fri.

På den måde sikrer jeg at der ikke forstøves benzin ud i arbejdsområdet der kan antænde og forårsage meget flotte og imponerende, men desværre også farlige eksplosioner.

Easy Peasy… En aftens arbejde og en simpel tester til Jetronic er fabrikeret.

Og det virker!

Se farven på det brændstof der kom ud af dyserne i jetronik anlægget!

Det ligner mosevand og jeg tror at man sagtens kunne slukke en tændstik i det benzin, hvis man prøvede!

Det blev enden på en aftens arbejde i værkstedet, hvis du vil læse mere om fabrikering eller andre emner på siden så tjek kategorierne ud til højre → Du kan også skrive dig op til mit nyhedsbrev eller følg med på de sociale medier og modtag nyheder fra bruunsgarage.

Go’ arbejdslyst

/mads