I del 1 af serien No Longer Availeble forklarer jeg hvorfor og hvad der er gået galt med ankerpladerne på min Porsche 924 Turbo. I dette afsnit vil jeg vise hvordan man kan skille et design ad og analysere en form så man med reverse engineering, kan finde en måde man kan genskabe et produkt på.

Omvendt konstruktion eller reverse engineering handler i sin enkelthed om at regne ud, hvilke tanker der ligger bag en parts design og hvordan man kan analysere, forbedre og evt. genskabe et emne.

Det kan bruges til at prøve at gætte hvilken ingrediens kokken har puttet i sovsen men også hvilken form et emne har så man kan kopiere, analysere eller bare lære af hvilket produkt man arbejder med.

Ude i den kommercielle verden har man altid anvendt reverse engineering. Bla. har man set eksempler på, at lande i krig har brugt uanede ressourcer på at kopiere og efterligne hinandens designs i håbet om at reducere forspring i afgørende våbenkapløb.

I motorsport ser man også, hvordan teams holder kortene tæt på kroppen og dækker deres biler og udstyr til, da man selv fra foto kan genskabe tekniske dele med reverse engineering.

Der findes et hav af metoder til at udføre reverse engineering. Mest moderne lige nu er det at anvende 3d scannere. Disse komplicerede og nøjagtige redskaber kan affotografere emner med tollerancer på få tiendedele af en millimeter og kan i løbet af kort tid skabe en 3D CAD(Computer Aided Design) tegning.

Blandt andet bruger man reverse engineering og 3D scannere til, at digitalisere ting man selv har produceret.

Hvis et firma eksempelvis støber en plastikdel kan man via reverse engineering tage delen og scanne den tilbage i computeren og derefter lægge den oprindelige tegning hen over scanningen og dermed se om der er afvigelser i det endelige produkt i forhold til det først tiltænkte design.

Men selv i vores (hobby)verden er reverse engineering ved at finde nye højder ved at nye teknologier bliver tilgængelige selv for mindre producenter.

I klippet viser Johnathan Ward(en af mine helte) der er grundlægger firmaet ICON der har specialiseret sig i at bygge fantastiske hotrods og 4×4 med deres helt egen “retromod” tilgang.

ICON er kendt for at tage gamle designelementer og give dem deres eget twist og ofte har komponenterne været en tur igennem reverse engineering processen og bagefter modificeret for senere at blive fremstillet i aluminium på en af virksomhedens CNC maskiner.

Jeg er fan! Og havde jeg $$$$ lå der en bestilling på en ICON gammel SWB Mercedes G-klasse i deres indbakke!

Men vi ligeglade med alt det moderne udstyr i bruunsgarage…

Fordi så længe at priserne på reelt brugbare 3d scannere er langt uden for mit budget så må vi gøre det Ol’ school.

Men hvad så?

Hvordan fanden får jeg genskabt en så kompleks form???

Når man arbejder med fly anvender man ofte en teknik der hedder “Flow forming” Teknikken består af at man fremstiller en “buck” som er en form, hvor man så kan forme pladen over.

Denne teknik er ofte anvendt til at skabe flanger eller bukkede radier uden brug af krympe og strække værktøj.

Min tanke er at denne teknik måske også kan anvendes til mere komplekse og organiske former.

Jeg har derfor taget min lille luftmajsel og lavet en af majslerne om til en nittehammer med blødt hovede.

Hovedet består af et rør der lavet i drejebænken, hvor der kan presses et stykke POM(plast materiale der er nemt at beabejde) i. Og det hele er svejst fast på en af de majsler der fulgte med hammeren.

Jeg kunne også bare have lavet en POM-majsel og slået på den med en almindelig hammer men… Det her er da meget federe 😉

Jeg har selvfølgeligt trawlet internettet for information om andre der har prøvet denne teknik til lignende projekter og har fundet at det er almindelig kendt at man anvender teknikket til at forme “dimples” og andre komplexe pladedele, hvor muligheden gentagelse af flere dele er vigtig og hvor ensartethed mellem stumperne er kritisk.

The metal Surgeon er mester i denne teknik og anvender den til alt fra små detaljedele til større pladedele som skærmkanter.

Han har blandt andet anvendt teknikken til at forme et sæt bagrude huller i en VW bus…

Læs mere om The metal surgeon i denne artikel

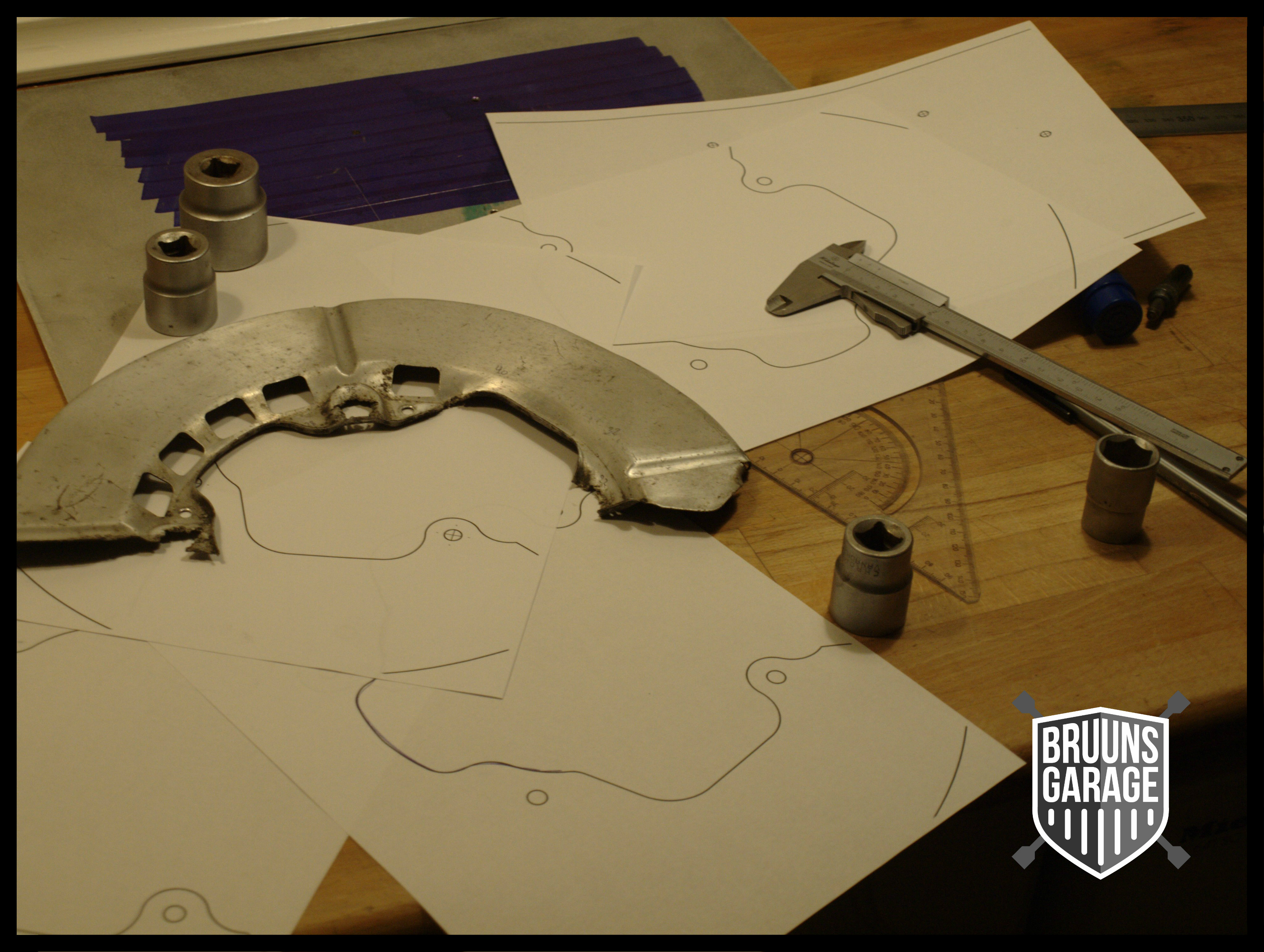

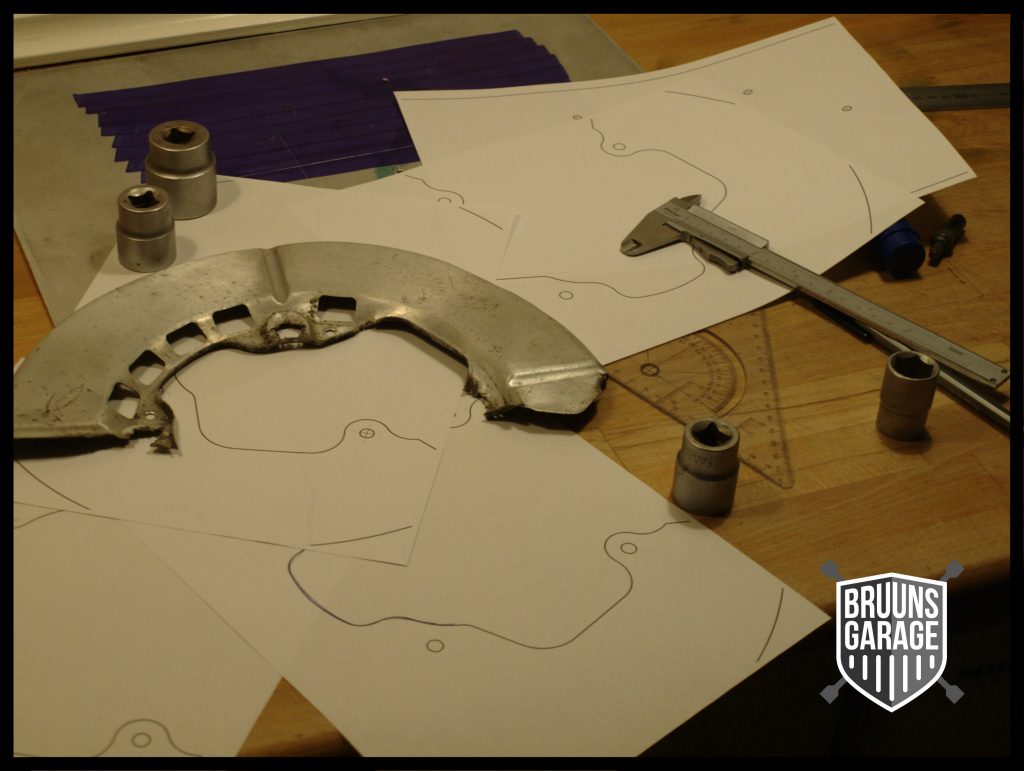

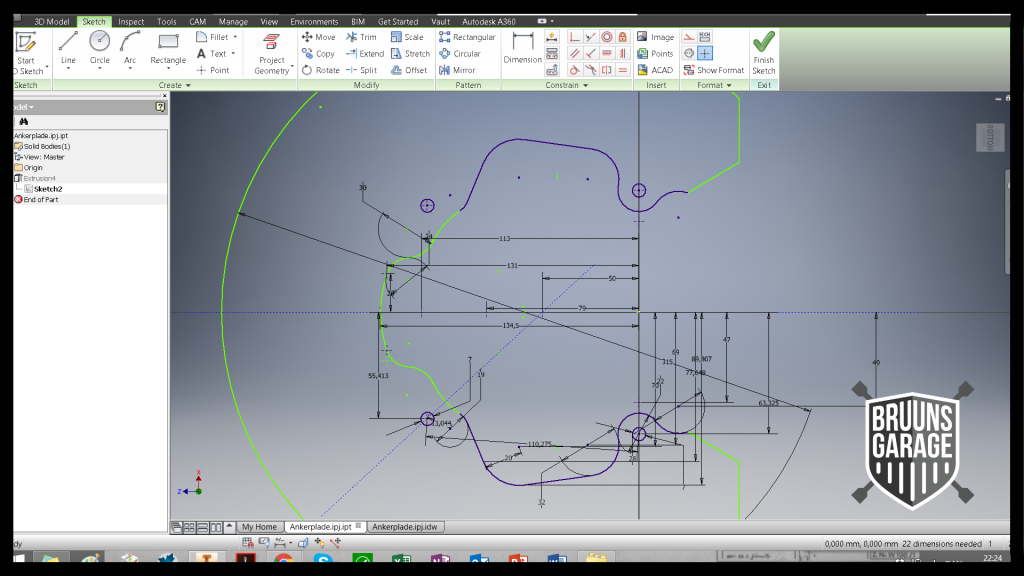

For at skabe en præcis form har jeg valgt at digitalisere mine ankerplader. På den måde kan jeg lave en præcis reverse engineering af delene og kan senere teste passform og fabrikere de forme der skal til for at flowforme ankerpladerne.

I videoen viser jeg, hvordan et CAD program er bygget op og hvordan man kan bruge CAD som et værktøj til bla. Reverse engineering.

Hvis du allerede kender til CAD programmer så spring videoen over og læs videre 😉

For at skabe et udgangspunkt for mine opmålinger var det vigtigt at finde et kendt mål der var muligt, at bruge som datum for mine opmålinger og samtidig kunne bruges til at sikre, at uanset hvad jeg gjorde kunne jeg hele processen igennem placere ankerpladerne præcist.

Dette var specielt vigtigt da store dele af pladerne manglede og jeg derfor måtte sammenligne med mine jern ankerplader for at rekonstruere formen på pladerne.

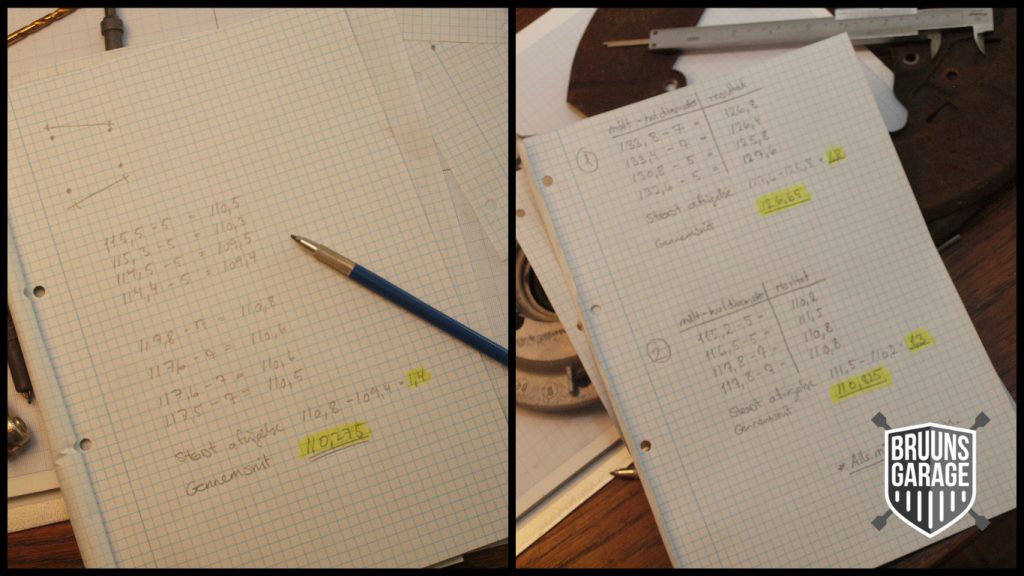

En god metode for at finde afstanden mellem to huller er, at anvende et bor der er nøjagtig samme diameter som hullet.

Bare husk at træk et af borets diameter fra din måling 😉

Spøg ikke, hvorfor jeg lige behøvede at minde om det 😀

For at sikre at jeg havde et præcist og ensartet udgangspunkt valgte jeg at måle ALLE steder og derefter beregne gennemsnittet af dimensionerne.

- Aluminiums ankerplade

- Lejehusene

- Ankerpladerne i jern

På den måde er jeg sikker på at de plader jeg producere også passer på andre biler.

Iøvrigt er den vigtigste lektier man skal lære i reverse engeneering, at man ALTID skal være så præcis man overhovedet kan være.

Man kan hurtigt komme langt uden for sine tolerancer!

Akkumulerede fejl VIL opstå, så derfor er det vigtigt at begrænse dem, hvor det er muligt.

En halv milimeter forkert flere steder, giver hurtigt en unøjagtighed på 2-3mm, hvilket er nok til at mine plader skal kasseres.

Hulafstanden blev ført ind i en CAD skitse for at sikre at det der blev tegnet i computeren stemte overens med de opmålinger jeg lavede på de fysiske dele.

Resten af formen havde jeg virkeligt svært ved…

Der er brugt ALT for mange timer på denne fase og det har virkelig taget rø… på mig hvor mange timer der skulle lægges i denne del af processen!

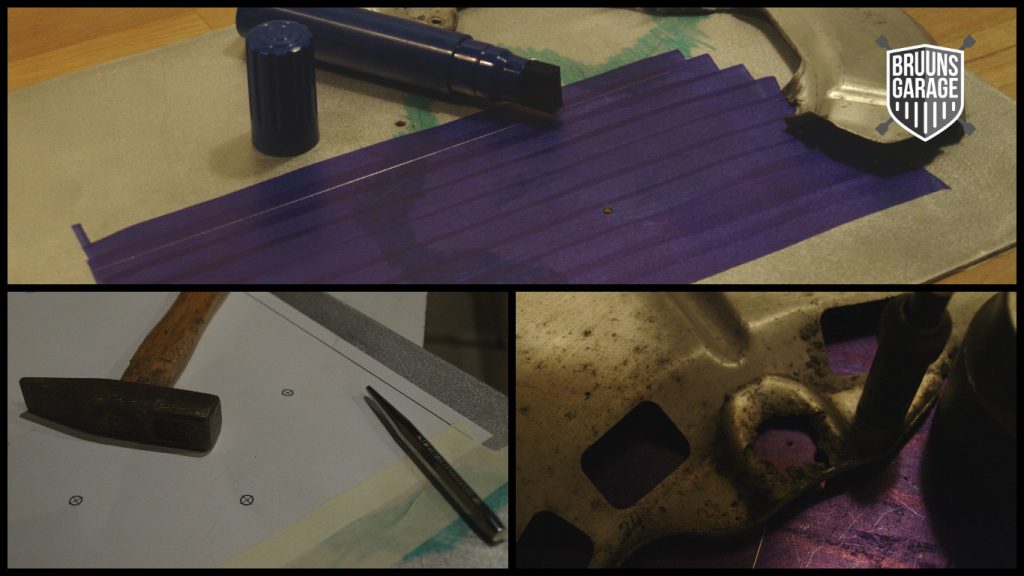

Jeg lavede en aluminiumsplade hvor jeg kunne fastgøre et ark millimeterpapir og dermed ved hjælp af koordinater “plotte” nogle fixpunkter der kunne indføres i computeren.

Jeg skabte en aftegning på papiren ved at fylde hulrum ud med moddelervoks og skrabe det overskydende væk med en vinkel men…

Problemet med det var, at det var rigtig gode til lige kanter men fuldstændigt ubrugeligt til radier.

Jeg prøvede derefter at tage et billede af ankerpladen og ved at lægge billedet direkte ind i mit CAD program kunne jeg overføre målene.

Det kunne jeg også have gjort men syntes hele tiden at mine mål afveg fra virkeligheden og derfor kom jeg til at bruge alt for meget tid på at jagte de rigtige dimensioner.

Derudover er “trace” værktøjerne alt for organiske og det jeg søger er simple geometriske og symetriske former, som er nemme at overføre til min hammer-form.

ENDELIG….

Med lidt tricks og cirka en uges arbejde er jeg kommet frem til en metode der giver gode resultater!

Ved at bruge CAD til at skabe en skabelon, hvor jeg præcist kunne placere mine ankerplader på, kunne jeg sikre mig at mine mål var nøjagtige og ikke skred i forhold til akkumulerede fejlmålinger.

At bruge CAD på den måde til reverse engineering er genialt!

Man kan skabe meget præcise skabeloner der kan printes i 1:1

Det er som at have sin egen CNC styrede skæremaskine lige inde i sin printer.

Man skal bare selv skære emnerne ud ved at følge de linier der er tegnet på printet.

Med hulafstanden som udgangspunkt kunne jeg fastgøre ankerpladen på alu pladen med clecoes og ridse min centerlinie og sætte en kørnerprik i hvert hul.

Med disse faste holdeppunkter var det nu muligt at sikre at ALT hvad jeg lavede af opmålinger nu stemte overens med mine CAD tegninger. FEDT virkelig et gennembrud i en ellers træg proces!

Det er vikelig her at disse projekter får lov at retfærdiggøre sig selv.. når man efter alt for mange timer og lange sparringssamtaler med ligesindede kommer frem til noget der ser ud til at virke.

TOTALT dopamin, serotonin og melatonin rush…

FEDT det er derfor vi gør det her!

Ved at bruge mit tøpnøglesæt som radius mål kunne jeg med ret stor præcition fastsætte radier og måle deres placering i forhold til hinanden.

Og afgørende… deres posision i forhold til hulllerne.Det tog nogle print før jeg var helt tilfreds med formen men det var virkelig petitesser jeg rettede i denne fase!

Men det var nemt at lægge ankerpladen over mine prints og se, hvor mine afvigelser var.

TATA!

En komplet 2D skitse over en eluminiumsankerplade til en tidlig Porsche 924 turbo eller Porsche 944!

Nu skal den laves til en 3D form og jeg skal lave reverse engineering på ankerpladens højdeforskelle men mere om det i næste artikel.

/Mads